宣城数控机床加工中的高效磨削技术探讨

在当今制造业快速发展的背景下,数控机床加工技术作为现代工业生产的核心支撑,正不断推动着各行业向高精度、高效率方向迈进。

作为这一领域的重要参与者,我们始终专注于精密机械技术的创新与突破,尤其在高效磨削技术方面积累了丰富经验。

高效磨削技术的工艺特点

高效磨削技术是数控机床加工体系中的重要组成部分,其核心在于通过精密编程控制磨削路径和参数,实现工件表面的高质量加工。

与传统加工方式相比,高效磨削具有显著优势:首先,通过优化磨削路径和切削参数,大幅提升加工效率;其次,借助先进的数控系统,能够实现微米级的加工精度;最后,智能化的加工过程控制有效降低了人为误差,确保产品品质的稳定性。

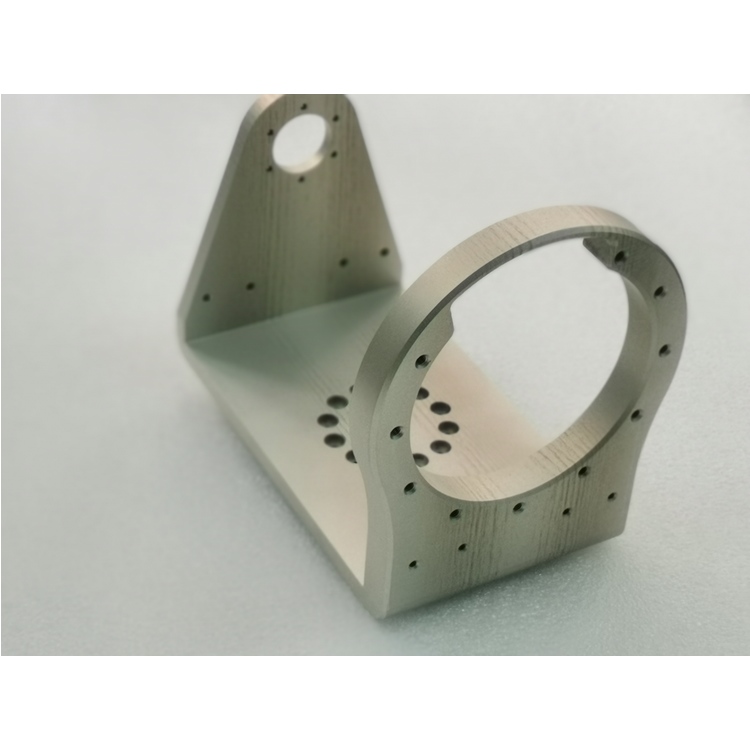

在实际应用中,我们通过配备多轴联动数控磨床,实现了复杂曲面零件的一次装夹完成加工。

这种集成化加工方式不仅缩短了生产周期,更重要的是保证了各加工面之间的位置精度,满足高端制造领域对零件精度的严苛要求。

技术创新的实践路径

在长期的技术实践中,我们认识到,高效磨削技术的突破离不开硬件设备与软件系统的协同创新。

为此,我们引进了具有先进控制系统的数控磨床,配备高精度伺服驱动装置,确保磨削过程的稳定性和可靠性。

同时,通过*的工艺数据库系统,实现了加工参数的智能化匹配,显著提升了工艺规划的效率和准确性。

特别值得一提的是,我们在难加工材料磨削技术方面取得了重要进展。

通过优化磨具选型、冷却液参数和加工策略,成功解决了高强度材料加工中常见的表面烧伤、裂纹等质量问题。

这一突破使得我们能够为客户提供更加多样化的加工解决方案。

质量控制体系的构建

高质量加工离不开完善的质量**体系。

我们建立了从原材料检验到成品出厂的全程质量控制流程,运用先进的测量设备对加工过程进行实时监控。

通过数据采集与分析系统,我们对加工参数进行持续优化,确保每道工序都达到预定标准。

在精度控制方面,我们采用多级检测机制,包括在线检测、工序间检测和终检三个环节。

这种层层把关的质量控制模式,有效预防了质量问题的产生,保证了产品的可靠性和一致性。

同时,通过质量数据的统计分析,我们不断改进工艺流程,推动加工精度的持续提升。

智能化发展的新趋势

随着工业4.0概念的深入实践,数控机床加工领域正迎来智能化转型的重要机遇。

我们将物联网技术应用于生产现场,实现了设备运行状态的实时监控和数据分析。

通过建立加工参数与产品质量的关联模型,我们能够预测和优化加工效果,进一步提升生产效率。

在智能化发展方面,我们正积极推进自适应控制技术的应用研究。

该技术能够根据加工过程中的实时反馈,自动调整切削参数,应对加工条件的动态变化。

这种智能化的加工方式不仅提升了工艺稳定性,还降低了对操作人员经验的依赖,为规模化生产提供了技术**。

未来展望

面向未来,我们将继续深化在高效磨削技术领域的研究,重点关注加工精度与效率的协同提升。

通过加强产学研合作,持续推动技术创新,我们致力于为客户提供更优质的加工服务。

同时,我们将积极践行绿色发展理念,通过工艺优化降低能耗,推动行业可持续发展。

我们相信,随着新技术的不断突破和应用,数控机床加工技术将在制造业转型升级中发挥更加重要的作用。

我们将保持技术创新的热情,不断提升核心竞争力,为行业发展贡献自己的力量。

通过持续的技术积累和创新实践,我们在高效磨削技术领域形成了*特优势。

未来,我们将继续秉持精益求精的态度,推动数控加工技术向更高水平发展,为制造业的进步注入新的活力。

hfmaiqi.b2b168.com/m/